Tout d'abords, réorganisation de l'atelier pour positionner le marbre de construction. Il est positionné à perpendiculairement au plan de travail qui a servi à la construction des éléments mobiles. La table centrale disparait et la table à plan est repositionnée sous l'escalier de service transformé en étagères pour l'occasion !

Le marbre est constitué de deux longerons bois de 3m70 de section 70/60 (récupération) posés sur des traiteaux lourds réglables en hauteur.

Sur cet ensemble parfaitement plan sont posés deux plaques de plancher agglo de 2,05m x 0,91m vissés sur les longerons.

Je prends l'option de construction du fuselage comme décrit par le site http://luciole18.over-blog.com/pages/FUSELAGE_CADRES_amp_FLANCS_08062011-3735214.html c'est à dire construction à plat sans le marbre prégalbé.

Je commence par la construction du cadre 8 pour me faire la main

Pour ces cadres, j'ai préparé un bâti évolutif constitué de 2 bords fixes à 90° et de 2 bords déplaçables

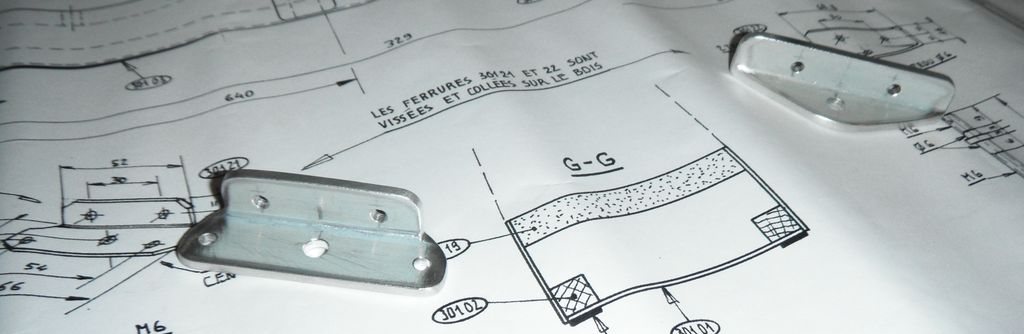

Pour le cadre 9, attention il est conçu en partie haute de manière à recevoir les attaches de harnai pilote. Il comporte donc des renforts en CTP triangulaires et des ferrures en alu de 16/10eme.

J'en ai profitté pour préparer touts les renforts CTP et les goussets alu

Cadre 10, 11, 12, 13, 14, rien à dire, c'est de la sérialisation, un par jour pour cause d'occupation du plan de travail...

Construction du cadre 7 : il est complexe mais c'est une jolie pièce. Le voici avec ses ferrures de fixation du siège en cours de préparation.

Concernant les ferrures, j'ai fait un doublage en CTP 1,2mm pourle collage de la ferrure verticale por qu'elle repose complètement sur le cadre

Cadre 1 : pas mal de questionnement sur la méthode de construction, surtout que l'on a les côtes de la face avant. Je vais donc le faire en côtes face arrière et ensuite faire les biseaux pour atteindre la côte avant

J'ai choisi de faire les cadres de tailler à l'angle les montants et le fond à postériori. J'utilise la scie à ruban et une butée pour cela.

Cadres 3, 4 et 5 en aluminium

Les longerons d'ailes sont terminés (voir chapitre sur la construction des ailes), je peux revenir au fuselage avec la construction des cadres 3, 4 et 5 et en particulier le cadre 4 qui reçoit les longerons. Les trous de brochage doicent correspondre au 100eme de mm et la largeur du caisson est foncton de la largeur des 2 longerons.

Cadre 3

C'est le premier que j'ai décidé de réaliser pour me faire la main et tester ma petite plieuse| La plieuse |

L'alu 2017 de 5/10eme se plie fort bien avec un rayon de courbure largement dimentionné

Les montant passent dans la plieuse, les traverses sont un peu trop longue, je teste en deux parties qui seront collées / rivetées sur 2cm de recouvrement.

| Premier montant de cadre 3 dans le moule |

| Préassemblage de cadre 3 |

| Cadre 5 préassemblé |

| Les cadres 5, 4 et 3 |

| Cadre 4 avec les 2 longerons pour régler la largeur du cadre avec un bristol comme cale de surépaisseur |

| Les flans du fuselages sont présentés à plat pour encollage, les cadres sont en position sur le marbre |

| Détail de l'étambot |

| Vue plongeante dans le fuselage collé jusqu'au cadre 7 |

| Les cadres 3, 4 et 5 attendent leur tour |

| Vue depuis l'étambot |

Aucun commentaire:

Enregistrer un commentaire